Aquí te explicamos cómo se arma un camión Freightliner en lo que dura una canción

Si en la planta de Daimler Trucks de Saltillo sonara Thriller de Michael Jackson, al tiempo que sus operarios empezaran el ensamble de un tractocamión desde cero, el vehículo estaría listo antes de que se oyeran los últimos acordes.

De esta ensambladora que la alemana tiene en ciudad coahuilense sale un Cascadia, buque insignia de su marca de camiones Freightliner, de la línea de ensamble final cada 4.4 minutos.

Se trata de un proceso non stop, es decir, sin paros para añadir la puerta, el cable, la rueda o cualquiera de las piezas que componen el vehículo que ha sido líder en el mercado de los dos últimos años, el Cascadia P4.

Éste modelo ha sido el principal lanzamiento de Freightliner, pues ha generado el 60% de contribución a las ventas de Daimler Trucks en América del Norte.

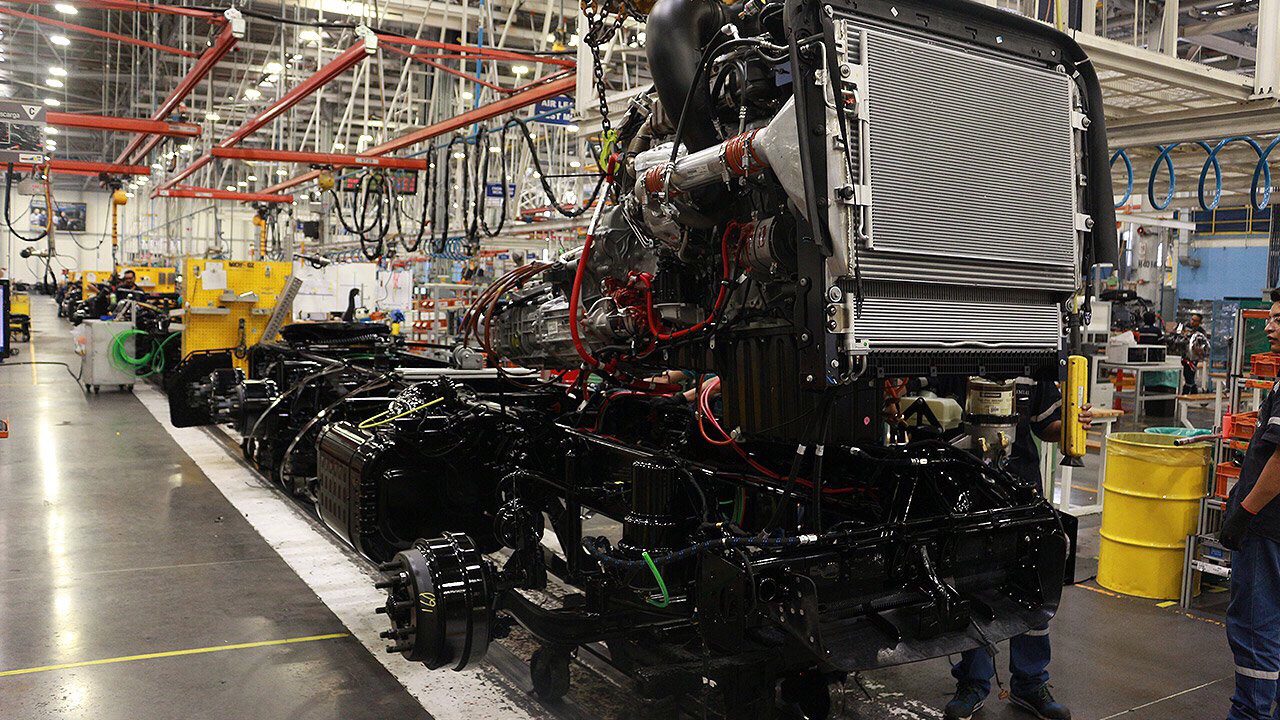

“¿Parece fácil, ¿verdad?”, bromea el manager de operaciones de la planta, Francisco Emilio Cham, en entrevista para Forbes México. “Pero casar el chasis con el motor y luego acoplar la carrocería sin detener la línea de ensamble, no lo es. Hay plantas que necesitan parar en estos puntos para encajar las piezas”, afirma.

Punto de la línea de ensamble en el que se encaja el motor con el chasis. Foto: Cortesía Daimler.

Para llegar a este nivel de eficiencia han sido necesarias las manos y aportaciones de 3,500 empleados, cuyas ideas se ven recompensadas con regalos de valor equivalente al ahorro que generan.

También una inversión de 426 millones de dólares (mdd), según cifras de 2016, y de tiempo en proyectos de mejora basados en el modelo de producción “sin desperdicios” o lean production.

En esto ha sido clave la gestión del espacio. El ensamblaje de los tractocamiones se cobija en una nave de 142,000 metros cuadrados con poco más de cuatro paredes.

La linea de producción sigue el diseño de espina de pescado, en la cual los procesos secundarios se integran en el eje principal del ensamblaje del vehículo, que se alarga hasta unos 385 metros en forma de serpiente.

Uno de los desperdicios a reducir, por ejemplo, eran las caminatas entre estaciones de trabajo o la reducción de movimientos innecesarios de los operarios. Por esto, en la planta de Daimler es frecuente ver vehículos automáticos AGV, popularmente conocidos como los R2D2 porque se desplazan al ritmo de los trabajadores a los que asisten.

Todo esto contribuyó a que el tiempo de ensamblaje final pasara de 6 a 4.6 minutos entre 2014 y 2016. Esto significa que en cuatro años, entre 2014 y 2018, pasaron de producir 160 unidades diarias, seis días por semana, por valor de unos 24 mdd a 210, con un valor que ronda los 31.5 mdd.

Se trata de valores aproximados porque el precio de mercado de cada Cascadia varia en función de la configuración que elige el cliente, entre los que están Walmart, Estafeta o Pilgrim’s.

Según cuentan los ingenieros de la planta, no obstante, hay algunas constantes: nueve de cada diez optan por un Motor Detroit y sistema de transmisión manual automatizada. Además, disponen de 2,000 colores a elegir para la carrocería, aunque afirman que las diferentes tonalidades de blanco se demandan en la mitad de los casos.

El área de pintura de la planta cuenta con 6 robots y produce entre 210 y 220 unidades diarias.

Desde que empezó a operar, en 2009, la planta que la firma alemana tiene en Saltillo ha producido más de 350,000 Cascadias, según cifras hasta finales de julio de este año.

Casi nueve de cada diez tractocamiones que salen de Saltillo se exportan a Estados Unidos, su principal mercado, seguido de Canadá y México. Esto convierte a la planta de Daimler en este estado fronterizo del norte en vulnerable ante la incertidumbre que generan las negociaciones del Tratado de Libre Comercio. Pero ellos prefieren no hablar del tema.

Daimler tiene presencia en 200 países y plantas de producción en más de 40 de ellos. En 2017, la planta de Saltillo estuvo de celebración por partida doble.

Primero, porque la distinguieron como la mejor planta de la compañía a nivel global de la compañía segmento de vehículos comerciales (camiones y tractocamiones). Y segundo, porque recibió el Premio Nacional de Calidad en la categoría de Manufactura.

Fuente Expansión